安全閥是承壓設備、容器和管線上的最佳超壓保護裝置,當介質壓力升高超過允許值時,安全閥自動開啟,繼而全量排放,防止壓力繼續升高,從而保護設備及其運行人員的安全;當壓力降低至規定值時,安全閥及時自動關閉,阻止介質繼續排出,減少損失。由于安全閥屬于自動閥,所以常常作為受壓設備的最后一道保護裝置。從這個意義上說,它的作用是不能用其他保護裝置來代替的。

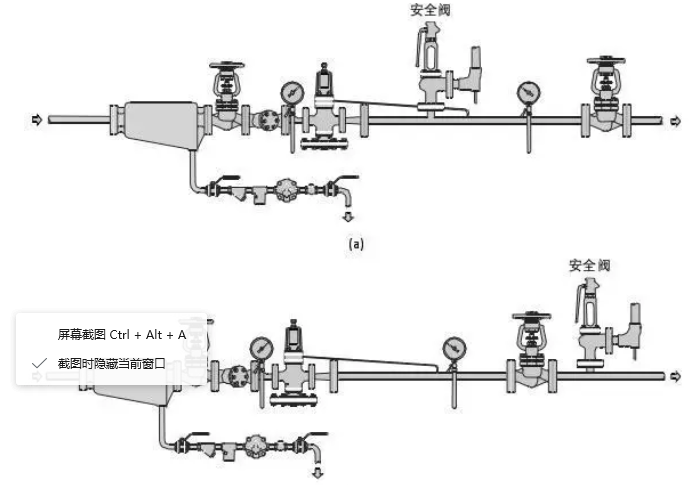

安全閥應直立安裝并盡量靠近被保護的設備或管道。如果不能靠近布置,則從被保護的設備或管道到安全閥入口之間的管道總壓力降,不應超過安全閥定壓值的3%或最大允許啟閉壓差的1/3(以兩者中的較小值為準),該壓力降過大會導致安全閥頻繁起跳。工程實踐中常用的減少管道壓力降的辦法有通過適當擴大安全閥入口管徑、采用長半徑彎頭、減少彎頭數量等來降低管道總壓力降。

安全閥的安裝位置應主要考慮維修方便。故安全閥處宜設置檢修平臺,這樣可以方便進行配管也便于定期對安全閥進行檢查、維護和校驗等工作。當在布置重量大的安全閥時要考慮安全閥拆卸后吊裝的可能,必要時應設吊桿以及預留檢維修的場地和空間。工程實踐中,常見的做法是把安全閥裝在管廊頂層。這樣,一方面高于放空總管,另一方面安全閥集中布置在管廊頂層方便檢修維護。

因特殊原因難以裝在容器本體上時,可考慮將其裝在出口管路上,但安全閥裝設處與容器之間的管路上應避免突然拐彎、截面局部收縮等結構,應防止增加管路阻力、引起污物積聚發生堵塞等情況。

安全閥入口管道設計應短而直,并宜采用長半徑彎頭。管道至少要有 5%的坡度,坡向被保護的系統;入口管道需核算在工作溫度范圍內是否需要進行補償。入口管道應盡量避免袋形彎,如果不能避免,則對易凝物質在袋形彎低點處有連續流動的排液管連接至同一壓力系統,若凝液易變稠或成固態,則此排液管要伴熱;對于不凝介質,在袋形彎的最低處有易于接近操作的放凈閥。

進口管道的通道最小截面積應不小于安全閥進口截面積。對于高壓和大排量的場合,進口管在入口處應有足夠大的圓角半徑;或者具有錐形通道,錐形通道的入口截面積近似為出口截面積的兩倍。

進口管道應具有足夠的強度并適當的增加支架支撐,以承受由介質壓力、溫度以及安全閥排放反作用力等共同作用產生的應力;同時避免設備的振動傳遞到安全閥,影響安全閥的密封。

三、安全閥的出口配管設計

安全閥出口管道的設計應考慮背壓不超過安全閥定壓的一定值。對于普通型彈簧式安全閥,其背壓不超過安全閥定壓值的10%。

對于液相介質的安全閥出口管線要盡量高于放空總管,主要是避免凝液回流影響安全閥的正常使用。當排入放空總管或去火炬總管的介質帶有凝液或可冷凝氣體時,安全閥的出口也應高于總管。否則,則應考慮有自動排液措施。工程實踐中一般通過排凝管接入積液罐再通過泵或氣體吹掃送至分液罐集中處理。

排入火炬總管的安全閥出口管道應順介質流向45°斜接在排放總管的頂部,以免總管內的凝液倒流入支管,并可減少安全閥背壓。

由于物料泄放時,物料的排放會對排放管道產生一定作用力并通過排出管道傳遞至安全閥,由此生成的力和力矩會對設備管口和安全閥進出口管道產生不良影響,甚至造成安全閥密封處泄露產生事故。故應對安全閥出口反力進行計算,并綜合考慮自身的自重、振動、風載荷、熱脹冷縮等因素設置合適的支架支撐。

安全閥前后切斷閥的設置

在企業生產中,安全閥更換時,設備不一定停產,因此大部分企業為了保證生產,在安全閥前加裝切斷閥。一般應選用單閘板閘閥,并鉛封開,閥桿應水平安裝,以免閥桿和閥板連接的銷釘腐蝕或松動時閥板下滑。當安全閥檢定到期、起跳后損壞時,可關閉安全閥入口的切斷閥,拆下安全閥進行校驗或更換。根據實際生產經驗,加裝前切斷閥的主要情形有:

★ 安全閥在正常生產時存在閥門泄漏以及超壓開啟后不能復位。

★ 便于技術監督部門在生產時對安全閥進行的監測。

★ 在重要設備、工序上直接影響到生產系統的開停,給企業造成經濟損失。

★ 生產或貯存污染性或危險性的氣體和液體的設備和裝置。

對于排放到火炬或密閉系統的安全閥,即使出口管道不需要設置旁路,也通常在安全閥出口管道上裝一個切斷閥并鉛封開,以便于該安全閥故障維修時切出火炬或密閉系統,否則整個火炬或密閉系統都要停工。

|